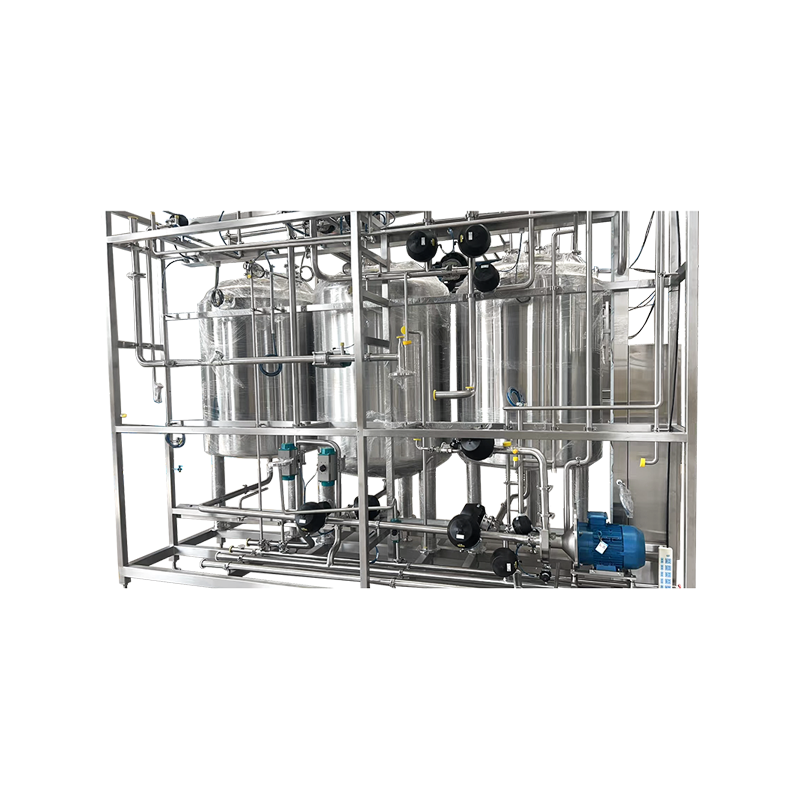

ในกระบวนการที่มีความบริสุทธิ์สูงและปลอดเชื้อ วาล์วไดอะแฟรมทางเภสัชกรรม เผชิญกับความท้าทายพิเศษหลายประการ ซึ่งส่วนใหญ่มาจากข้อกำหนดที่เข้มงวดของอุตสาหกรรมยาในด้านความบริสุทธิ์ ความปลอดภัย และการควบคุมกระบวนการของผลิตภัณฑ์ ต่อไปนี้เป็นประเด็นหลัก:

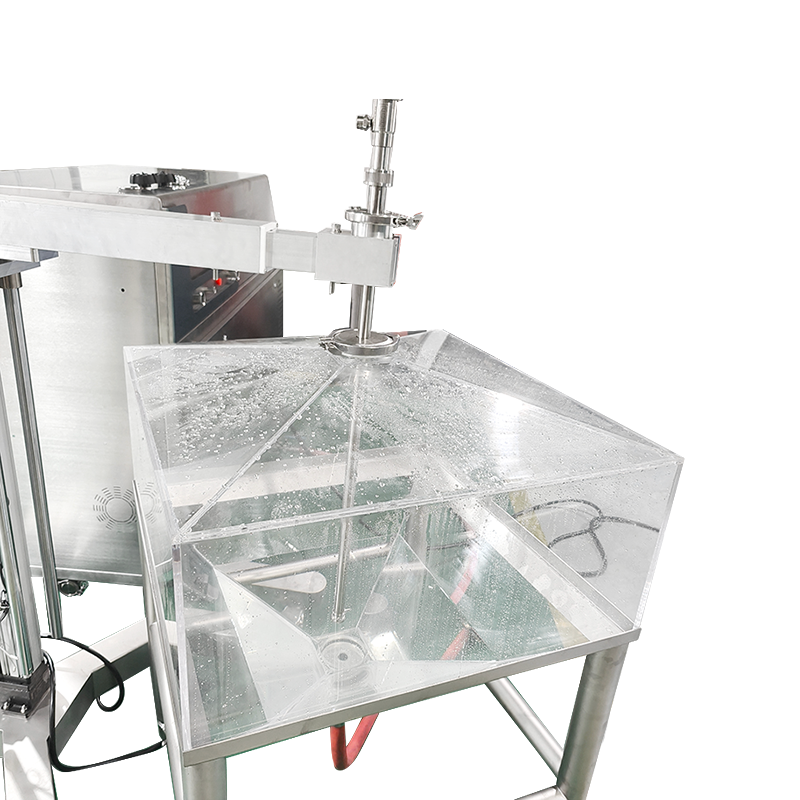

1. การควบคุมปลอดเชื้อ

สภาพแวดล้อมของกระบวนการปลอดเชื้อกำหนดให้วาล์วต้องไม่เป็นแหล่งการเจริญเติบโตของจุลินทรีย์ตลอดวงจรการใช้งาน วาล์วไดอะแฟรมต้องได้รับการออกแบบให้มีโครงสร้างขาตายเพื่อลดโอกาสที่แบคทีเรียจะเจริญเติบโต ในเวลาเดียวกัน วัสดุและโครงสร้างจะต้องสามารถทนต่อกระบวนการทำความสะอาดและฆ่าเชื้อด้วยความถี่สูง เช่น CIP (การทำความสะอาดแบบอยู่กับที่) และ SIP (การฆ่าเชื้อแบบอยู่กับที่) หากตัววาล์วหรือวัสดุไดอะแฟรมไม่ทนต่ออุณหภูมิสูงหรือการกัดกร่อน จะเกิดความเสียหายระหว่างการใช้งานในระยะยาว จึงส่งผลต่อสภาพแวดล้อมปลอดเชื้อ

2. ข้อกำหนดความบริสุทธิ์สูง

น้ำบริสุทธิ์พิเศษ (WFI) น้ำสำหรับฉีด ส่วนผสมทางเภสัชกรรมที่ออกฤทธิ์ ฯลฯ มักใช้ในกระบวนการผลิตยา สารเหล่านี้มีข้อกำหนดที่สูงมากสำหรับความสะอาดของพื้นผิวภายในของวาล์ว ชิ้นส่วนที่เปียกของวาล์วไดอะแฟรมมักจะต้องใช้สเตนเลสสตีลขัดเงาด้วยไฟฟ้า (เช่น 316L) และค่าความหยาบของพื้นผิว โดยปกติแล้วค่า Ra จะต้องน้อยกว่า 0.4μm เพื่อลดการปล่อยอนุภาคและสารเคมีตกค้าง นอกจากนี้ วัสดุไดอะแฟรมปิดผนึกต้องมีสารสกัดและละลายได้ต่ำมาก เพื่อหลีกเลี่ยงการปนเปื้อนของยา

3. ความเข้ากันได้ของวัสดุและความทนทาน

วัสดุไดอะแฟรมในวาล์วจะต้องมีความเข้ากันได้ทางเคมีที่ดีและสามารถต้านทานการกัดกร่อนของสารทำความสะอาด สารฆ่าเชื้อ และตัวกลางในการผลิตได้ วัสดุที่ใช้กันทั่วไป ได้แก่ EPDM, PTFE, TFM ฯลฯ แต่วัสดุแต่ละชนิดมีข้อจำกัดด้านความเสถียรทางกายภาพและทางเคมี ภายใต้อุณหภูมิสูง แรงดันสูง และการทำงานบ่อยครั้ง ความเสียหายจากความล้าต่อไดอะแฟรมอาจทำให้เกิดการรั่วไหลหรือการปนเปื้อนได้

4. การตรวจสอบความถูกต้องและการตรวจสอบย้อนกลับ

ภายใต้ระบบ GMP (แนวปฏิบัติที่ดีในการผลิต) วาล์วจะต้องสนับสนุนการตรวจสอบ การสอบเทียบ และการตรวจสอบย้อนกลับตลอดวงจรชีวิต ส่วนประกอบวาล์วไดอะแฟรมต้องมีเอกสารรับรองวัสดุที่ครบถ้วน (เช่น ใบรับรอง 3.1) เป็นไปตามมาตรฐาน FDA หรือ USP Class VI และรองรับบันทึกหมายเลขแบทช์ที่ตรวจสอบย้อนกลับได้ นอกจากนี้การออกแบบยังต้องเป็นไปตามมาตรฐานสากล เช่น EHEDG และ ASME BPE

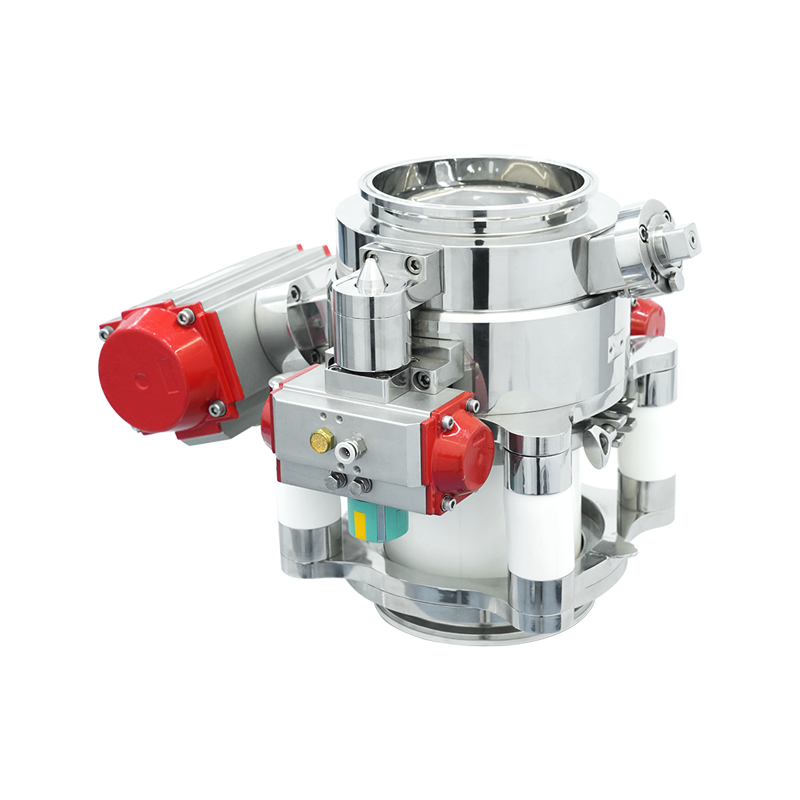

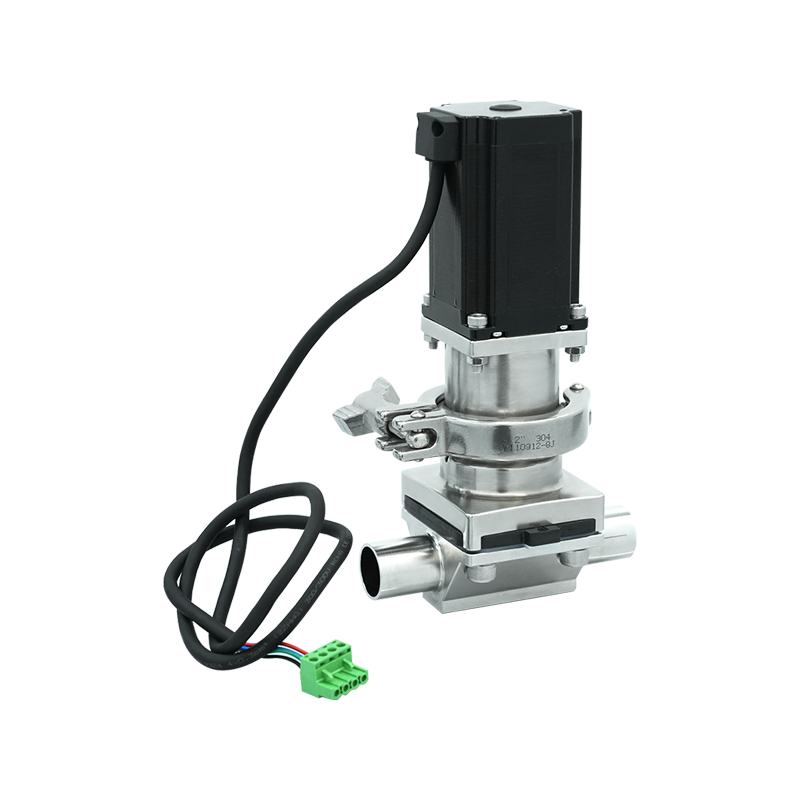

5. บูรณาการระบบอัตโนมัติและการควบคุมกระบวนการ

โรงงานผลิตยาสมัยใหม่นำระบบควบคุมอัตโนมัติมาใช้มากขึ้น วาล์วไดอะแฟรมจำเป็นต้องผสานรวมส่วนประกอบของระบบอัตโนมัติ เช่น ตัวกำหนดตำแหน่งอัจฉริยะและอุปกรณ์ป้อนกลับตำแหน่ง เพื่อรองรับการควบคุมที่แม่นยำ การตรวจสอบระยะไกล และการบันทึกข้อมูล สิ่งนี้ทำให้มีความต้องการที่สูงขึ้นในด้านความกะทัดรัดของโครงสร้างวาล์วและความเสถียรของการส่งสัญญาณ ขณะเดียวกันก็ทำให้มั่นใจได้ว่าฟังก์ชันเพิ่มเติมเหล่านี้จะไม่รบกวนความสะอาดและประสิทธิภาพการปิดผนึกของวาล์ว

การใช้วาล์วไดอะแฟรมทางเภสัชกรรมในกระบวนการที่มีความบริสุทธิ์สูงและปลอดเชื้อจะต้องเป็นไปตามข้อกำหนดที่เข้มงวดในด้านความปลอดเชื้อ ความสะอาด ความต้านทานการกัดกร่อน ความปลอดภัยของวัสดุ และการบูรณาการระบบ เพื่อตอบสนองต่อความท้าทายเหล่านี้ ผู้ผลิตวาล์วยังคงเพิ่มประสิทธิภาพการออกแบบ เลือกวัสดุขั้นสูงเพิ่มเติม และแนะนำส่วนประกอบอัจฉริยะเพื่อให้มั่นใจในความปลอดภัย ประสิทธิภาพ และการควบคุมของห่วงโซ่กระบวนการทางเภสัชกรรมทั้งหมด